网址:www.femjm.com

地址:江苏省苏州市昆山市巴城镇东荣路368号B2厂房

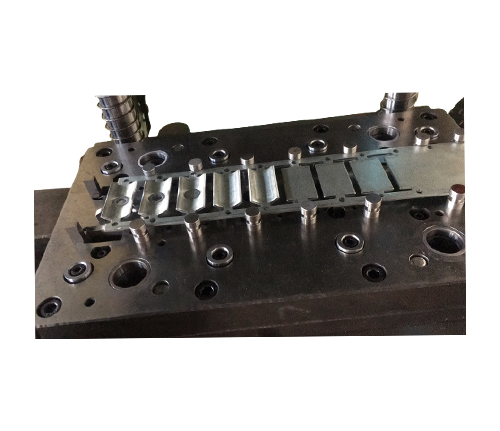

中间护面支架成形过程中发生撕裂、倾斜的形式多种多样,其撕裂部位首要散布在制件孔型处,侧壁拐角处R圆弧与壁颈交界处等,因冲压成形与生产工艺条件的差异,各断裂部位所占的比例不同。撕裂可所以一次性成形撕裂,也可所以因为疲惫裂纹即隐形裂纹开展引起的撕裂。

原因分析, 根据现场的实际状况,经过检查制件撕裂部位、断口形态及挤伤程度,认为引起制件撕裂、倾斜行为首要体现在翻边成形工序,引起此工序现象发生的原因如下:

1、成形工艺参数履行不到位 ,在制件成形过程中,工艺要求凹模、压料芯以及两者的制件有必要紧密贴合在一起,在机床滑块下滑时压榨板料塑性变形而实现成形。但现在因为限制出的制件存在质量不安稳等缺点,就阐明机床压力在生产过程中处于压力跳动不均衡状态。

究其原因,首要是加工技术人员未按工艺指定要求在这一阶段及时对机床压力进行调整,或者是在每个班次的交代时,没有彼此沟通机床压力安稳性信息,而导致制件质量不安稳。

2、翻边成形模具规划缺点 ,该模具为一模双腔左/右件公用,因为本工序内容除翻边外,还兼备形状成形内容,加之制件特别杂乱,弯曲面狭小,成形要求凹模压料芯与成形面相符等,导致模具结构条件成形行程大,压料面积小。规划人员在最初模具规划时,仅考虑到了压料面小这一特征,却忽视了压料芯成形导滑行程。

存在如下规划缺点:

(1)压料芯导向长度规划为125mm,实际导向长度为115mm,虽然在规划范围内,但存在托起部分115mm运动超过有效导向长10mm,存在压料芯托起不安稳,制件定位禁绝的弊病。

(2)长达115mm的成形高度,需规划专用导滑板,不能靠加工面与凹模侧壁滑配空隙导向,侧斜致冲突力增大,自润滑作用极差,强大的侧向力得不到有效消除,批量生产后会导致因长时间磨损而引起导向空隙增大,提早丧失模具正常导向作用,从而会发生恶性质量事故。

3、模具加工制件与图纸规划存在差错 如明确标出需加工出导向的区域。但因为压料芯为杂乱型面故选用铸件成形后再对导向面进行机加工,造成加工面与凹模导向面滑配后存在空隙差错,在模具正常运行过程中出现了压料芯左/右摆动。

制件成形前,定位靠压料芯上平面的定位销及孔进行,这样就要求压料芯在制件成形中有必要确保安稳、牢靠和正确地导滑,否则制件在成形中将会失稳,从而使压料芯与凹模壁发生碰撞揉捏,造成制件发生拉应力。起制件撕裂、倾斜不正。

再加之,若模具结构中考虑其他因素,而忽视选用专用导滑板导向的状况,存在两者制件在揉捏冲突激烈进行后,导向空隙瞬间被损坏而无法正确导向的危险。 因为此种结构的导向空隙为调试滑配空隙,一旦损坏将没有更有效地调整手法,会长时间影响制件的成形质量,并带来安全隐患。

而且,在导向部位未选用专用导滑板,反而选用了加工型面彼此导向结构,存在空隙过大后,无法调整的缺点,导致了制件出现了撕裂、倾斜不正行为。